アルミ製バンパービームと組み合わせて高い衝撃エネルギー吸収性を発揮する樹脂とは?

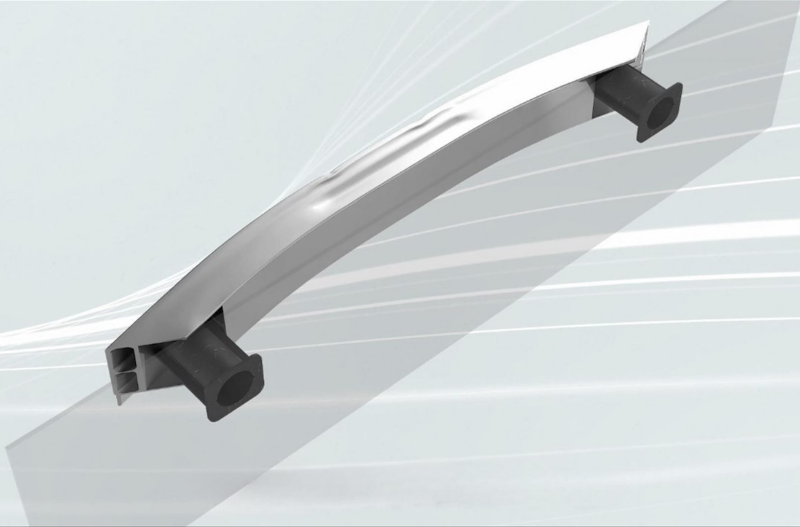

情報収集を進めていたT氏は、Teijin Automotive Technologiesのサイト(TEIJIN MOBILITY ONLINE)で、「熱可塑性炭素繊維強化プラスチック(CFRTP)Sereebo® I」を見つけました。Webサイトの記述によると、これは鉄やアルミニウムと比べて、優れた衝撃エネルギー吸収性能を持つということです。解決のヒントを得られないかと同社に問い合わせてみたところ、早速担当者がO社を訪れ、製品について詳しく説明してくれました。「タイミングのいいことに、彼らはSereebo® Iを応用したクラッシュボックスを開発していたところだったのです。このクラッシュボックスは、より短いストロークでエネルギーを吸収でき、アルミ製のバンパービームと組み合わせることで高い衝撃エネルギー吸収性能を発揮できるとのことでした」(T氏)

また、この製品は成形しやすく、部位により板厚を変えることでクラッシュモードの制御が可能でした。Sereebo® I製のクラッシュボックスに可能性を見出したT氏は、Teijin Automotive Technologiesに設計協力を依頼。再現性の高いCAEモデルを用いることで、最適な形状のクラッシュボックス設計を短時間で実現させました。

「このクラッシュボックスは、短いストロークでも十分にエネルギーを吸収するため、広い車内空間を確保できました。さらに、フロントオーバーハングの短縮もでき、バンパービームの張り出しを抑えられたことで、すっきりとしたフロントデザインを実現しました。さらには、アプローチアングルの改善によって走破性まで向上できたのです」(T氏)

こうして順調に開発は進んでいきましたが、フロントクラッシュストラクチャーは車の安全に直接かかわる部材です。O社社内では、たとえ性能が良くとも樹脂素材への置き換えに慎重な意見は根強くありました。それでも、度重なる検証によって安全性が実証されたことで、Sereebo® Iの正式採用が認められたのです。

基本設計を終えた現在は、量産に向けた検討を開始。この自動運転対応BEVタクシーは、きっと画期的な製品になると注目されています。